–Этапы производства–

Когда мы представляем себе дом, квартиру, комнату, то наше воображение не рисует их с голыми стенами. Разум заполняет картинку не пустым пространством помещения, а готовой мебелью. И чаще всего воображение нарисует не множество подушек или гамак, а именно корпусную мебель. Да, так традиционно сложилось, что такая мебель считается (и, кажется, по праву) наиболее функциональной. Наличие такой мебели стало синонимом уюта. Любая мебель: кухонный гарнитур, тумбочка, шкаф, стеллаж и т.п. – все это будет желанным наполнением жилья. Например, современная гостиная.

Как же изготавливается такая мебель? Сейчас, чаще других, используются такие материалы, как ламинированные ДСП, МДФ, а также металл, стекло, пластик, как отделочные материалы.

В наше время производство корпусной мебели – достаточно высокотехнологичный процесс, если речь идет о больших объемах ее изготовления. Тут уже не напилишь ножовкой ДСП и не поклеишь утюгом кромку :). Итак, это автоматизированный процесс, который включает в себя лишь небольшую долю ручного труда.

Первый этап – создание проекта будущей мебели.

Это происходит в конструкторском отделе. Специалисты, зная размеры помещения, размещение всех коммуникаций, создают компьютерную модель мебели, например, детской. Этот этап позволяет убедиться, что эстетическая и функциональная часть проекта устраивает клиента. Также на этом этапе уже можно просчитать расход материала, а соответственно, точно знать себестоимость изготовления мебели.

Второй этап – раскрой материала.

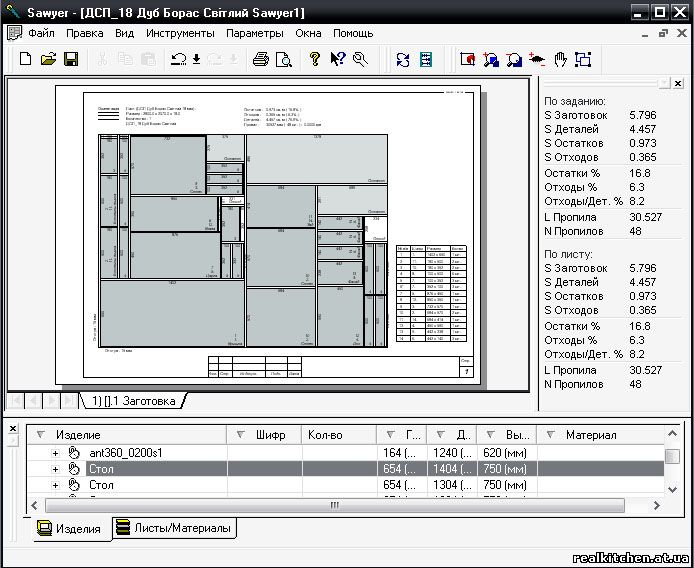

Автоматизированные программы позволяют достаточно быстро рассчитать, как разместить будущие части мебели на листе материала (обычно это ЛДСП). Понятно, что здесь много нюансов. Например, учитывается текстура материала. Компьютеризированный раскрой помогает экономить материал, что, в свою очередь, удешевляет мебель для клиента, т.к. остается мало отходов от распила.

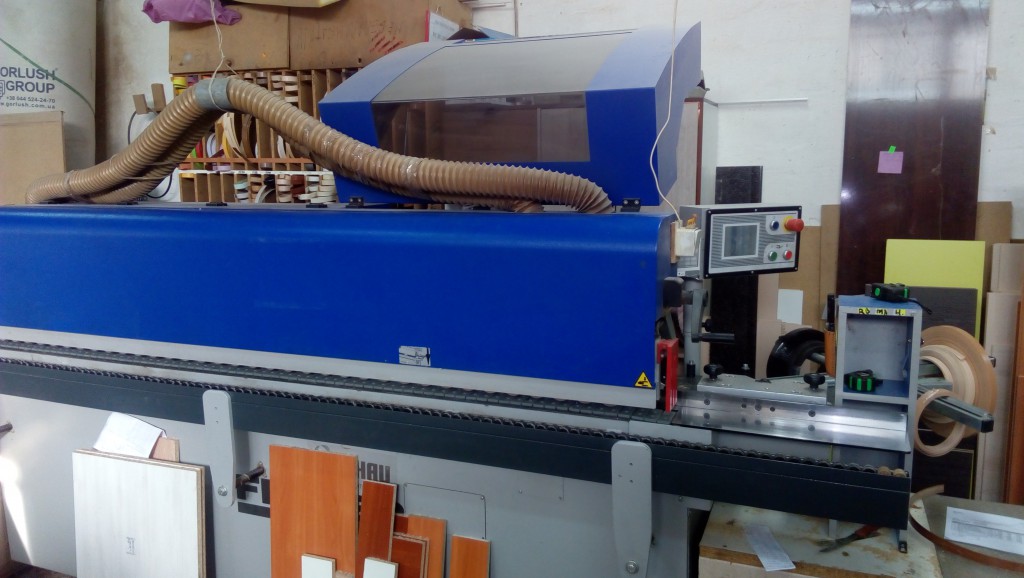

Третий этап – распил материала. Станки с ЧПУ позволяют это делать быстро, аккуратно, не допуская сколов материала. У нас такой:

Четвертый – сверление технологических и крепежных отверстий, а также поклейка кромки. Чтобы потом клиент смог сам собрать из готовых частей мебель и не усложнить ему задачу, каждое крепежное отверстие должно ни на долю миллиметра не отступать от расчетного места. Только в этом случае сборка превращается в приятное занятие, а не в головоломку :). Поклейка кромки производится на специальном станке, что гарантирует долговечность и надежность соединения кромки с корпусом. Кромка немаловажный элемент декора, поэтому она есть разных цветов, под цвет материала корпуса, разной толщины и отличается материалом из которого сделана.

И, наконец, пятый этап – собственно сборка. Если мебель небольшая, то ее могут собрать непосредственно в цеху предприятия и довольному клиенту останется только забрать ее. Так как мы создаем много сложной мебели, то часто сборка производится у клиента, на месте. Это позволяет установить ее правильно и надежно.